04/2006

Siehe unten.

Zuerst geht es darum, aus dem Styropor Klötze auszuschneiden, welche in der Draufsicht der angestrebten Flächengeometrie entsprechen. Falls die Kerne für die Positiv- Bauweise bestimmt sind, werden sie vorne 1cm und hinten 2cm länger zugeschnitten als die eigendliche Profiltiefe beträgt. Bei EPP- Kernen werden die Klötze exakt ohne Übermass zugeschnitten.

Dieses geschieht am besten mit Anschlagwinkeln aus dem Baumarkt, welche von unten (wichtig) an eine Tischplatte geklemmt werden.

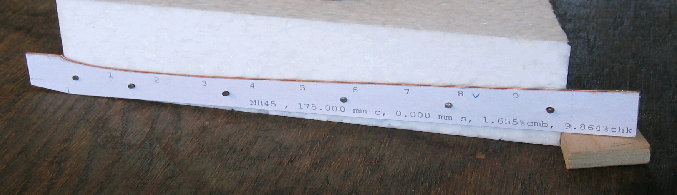

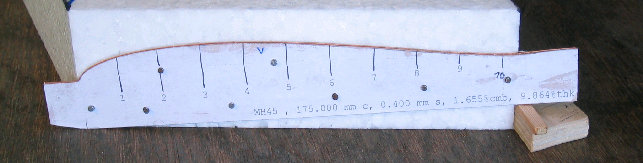

Zuerst werden die Rippen für den Unterzug mit kleinen Nägeln ans Styropor gepinnt. Da das elastische EPP die Nägel manchmal wieder etwas herausdrückt, kann man die Löcher mit einem angespitzten Stahldraht tief genug vorstechen. Die Wurzelrippe wird in jedem Fall auf die Tischplatte aufgelegt. Falls bei der Fläche Schränkung gewünscht wird, muss man die Endrippe hinten passend unterlegen. Man kann zwar auch im Programm Schränkung einstellen, aber die ist dann Ein- für Allemal festgelegt. Bei der Unterlegmethode lässt sie sich den Anforderungen entsprechend variieren. Die Unterleghöhe kann man mit folgendem Winkelsatz berechnen: Höhe = Tangens (von Schränkungswinkel) x Profiltiefe.

Das entspricht ungefähr 1,75 mm Unterleghöhe bei 1° Schränkung unt 100mm Profiltiefe.

Jetzt zum Schneiden: Hierfür braucht man 2 Leute, einer für jede Seite. Einer bedient den Schalter am Bogen und beide fassen die Stahldrahtbügel möglichst weit unten an. Der Schneidedraht wird nun auf den Einlauf unmittelbar vor den Styroklotz gelegt. Etwa 2sec nach dem Einschalten des Stromes tauchen beide Leute syncron in den Styroklotz ein. Dabei sollte stets ein leichter Druck nach unten ausgeübt werden, um ein Abheben des Schneidedrahtes von der Profilkontur sicher zu verhindern. Damit beide Seiten gleich schnell schneiden, wurden die Zählmarken an die Rippen aufgebracht. Es ist am besten, wenn derjenige, der die längere Profiltiefe schneidet, durch das Abzählen der Zählmarken das Tempo vorgibt. Idealerweise kommen dann der Draht an beiden Seiten gleichzeitig aus dem Styroporklotz heraus. Das der Draht leicht durchhängt, muss man ein paar Sekunden am Ende des Auslaufs warten, bis der Draht auch in der Mitte des Klotzes herauskommt. Der Unterzug ist nun fertig geschnitten.

STOP! Wer jetzt den Stryroklotz auseinendernimmt, um sein Werk zu bewundern, muss nachher mühevoll alles wieder passend aufeinanderlegen. Vor dem Auseinandernehmen schneidet der geduldige Profi erst auch den Oberzug fertig. Zuerst werden nun die Schneiderippen vom Styroklotz entfernt.

Team- Members bezeichen diesen Vorgang als "abrippen" oder auch "abziehen". Nach dem Abrippen also werden die Rippen für den Oberzug angepinnt.

Info über

den Abbrand

Beim Schneiden geht man genauso vor wie beim Unterzug. Wenn das fertig ist, wird wieder abgerippt und die Gewichte vom Styropor entfernt. Normalerweise sollten sich die Schalen gut vom Kern lösen. Bei EPP verklebt das alles immer ein bisschen. Beim Trennen von Schale und Kern muss man aufpassen, die empfindliche dünne Endleiste der Kerne nicht zu beschädigen.

Wenn man sorgfältig gearbeitet hat und auf einen gleichmässigen Drahtvorschub beim Schneiden geachtet hat, sollten die Oberflächen des Kerns absolut eben und gleichmässig sein. Kleineren Unsauberkeiten kann man natürlich mit einem Schleifklotz begegnen. Bei wirklich schlimmen Riefen sollte man den Kern besser nochmal schneiden. Das ist auch der Grund, weshalb man erstmal ein bisschen mit billigem Baumarktstyropor experimentieren sollte, bevor man die teuer erstandene EPP- Platte verschandelt. Übung macht schliesslich den Meister. Und die vom Team produzierten Kerne haben praktisch CNC- Qualität. Formvergleiche mit einer ausgedruckten Profilkontur ergaben an der Oberseite keine sichtbaren Abweichungen, und Abweichengen auf der Unterseite waren nur in einem kleinen Bereich vorhenden und deutlich kleiner als 0.2mm. Das kann durch zufällige Fehler wie Unebenheiten der Tischplatte oder ungleichmässigen Vorschub entstanden sein, auf jeden Fall spielen solche Fehler keine Rolle.

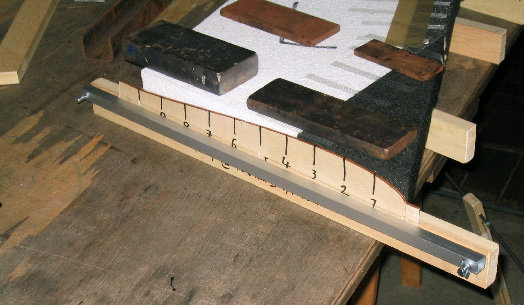

Zuerst werden die Flügelmuttern nur lose festgedreht. Danach wird die Rippe sauber ausgerichtet; je nach gewünschter Schränkung und Endleistenaufdickung. Nun werden die Muttern ganz festgezogen und die Leiste unter den Schaumblock gelegt. Dieser wird in der Mitte ebenfalls durch 2 Leisten der selben Abmesungen gestützt.