|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pluto 1.2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Siehe auch

EPP- Bautechnik

für mehr Infos!

|

|

|

Startseite

|

|

|

|

|

|

|

|

|

|

|

Baubeschreibung

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Der dickste Baubericht, der auf dieser Page am Start ist.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Seite 2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Seite 3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Allright, Crew. Endlich ist es soweit. Mein Pluto ist flugfertig. Für alle die sich auch so ein krasses Tool zulegen

wollen, steht hier ein Haufen Tipps

bereit.

Nicht dass wir mit unseren Sipkill- Zacks unzufrieden oder so wären. Aber wenn man sich die Diss- Videos

von Northcountyflyingmachines anguckt,

merkt man, dass noch so einiges mehr geht. Deshalb hab ich mir

dieses Gerät gebaut: Es soll schneller, durchzugsstärker und leistungsfähiger sein als

normale EPPs. Natürlich

ist das mit zusätzlichem Bauaufwand verbunden, wie man hier lesen kann. Die Kerne hab ich bei Ebay für nur

33,- €uro gekauft, und das ist

wirklich

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Zur Qualität der Kerne ist Folgendes zu sagen: Die Präzision im Bereich der Nasenleiste ist ziemlich gut. Die Kerne wurden offensichtlich

ziemlich

heiss geschnitten, da an der Oberfläche kein Abbrand zu erkennen ist. Ausserdem enstehen durch die hohe Temparatur kleinere

Mulden zwischen den einzelnen

EPP- Körnern. Deshalb lässt sich die Oberfläche nicht ganz so glatt schleifen wie dies z.B. bei den Kernen

von Bodo Landeck der Fall ist, der, dem Abbrand

nach zu urteilen, etwas kälter schneidet. Allerdings ist das nach dem Bespannen kaum

zu merken. Nicht so gut gefallen hat mir, dass die Aussenstücke der

Fläche nicht genau an die Innenstücke passen. An der Klebestelle

differieren die Profiltiefen ein paar mm, so dass die Endleiste nach dem Verkleben wieder

gerade geschliffen werden muss. Das ist

mit den entsprechenden Tools aber eine Sache von wenigen Minuten und fällt somit kaum ins Gewicht. Ich würde den

Kernen die Note

2 geben, das Preis- Leistungs- Verhältnis ist gut.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nachdem die Oberfläche der Kerne glattgeschliffen wurde, sollte man auch noch die Randbögen so bearbeiten, dass diese

den Namen auch verdienen. Um

den Style und die Aerodynamik zu verbessern, wird die vordere Ecke abgerundet. Ausserdem

habe ich einem amerikanischen Forum entnommen, dass so die

Flatterneigung verringert weden soll.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zuerst absägen...

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

...dann rundschleifen

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nach dem Rundschleifen weist das EPP eine sehr rauhe und fisselige Oberfläche auf. Man glättet sie, indem man mit einem Stück Backpapier

und einem

Bügeleisen die Unebenheiten plattschmilzt. Danach werden die Aussen- mit den Innenstücken verklebt. Jetzt baut man

die Mittelrippe und das Blei ein. In die

Mittelrippe wurde hierbei die Aufnahme des Leitwerksträgerrohres integriert. Sie besteht

aus 2 Lagen SC3100 Schlauch um einen 6mm Kern. Zwischen die beiden

Lagen Schlauch wurde spiralförmig Kevlarschnur gewickelt,

um ein Aufspleissen bei radialen Belastungen zu verhindern. Dieses Rohr dürfte das letzte

Teil sein, was bei diesem Flieger kaputtgeht.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^

hier erkennt man das Aufnahmerohr

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

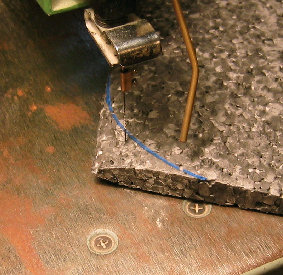

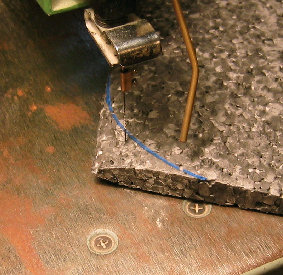

Wenn alles ausgehärtet ist, klebt man den Holm ein. In der Anleitung wird ein 8mm- Kohlerohr empfohlen. Ich habe mir ein Kohlerohr aus

7 Lagen SC 3100

Kohleschlauch um einen 10mm Kern entwickelt. Die Abstufungen der Schläuche wurden zeichnerisch mit Hilfe eines

Biegebelastungs- Halbspannweiten- Diagramms

ermittelt, welches eine elliptische Auftriebsverteilung voraussetzt, die laut eines

Testberichtes bei dieser Flugzeugformgebung erreicht wird. Auf jeden

Fall hält das jetzt, und aufs Gewicht kann man bei solchen Heizfliegern

sowieso scheissen. Nun schleift man die Endleiste gerade und baut die RC- Anlage

ein. Ich benutze billige Microservos von Conrad mit

Metallgetriebe und Kugellager für 20,-€uro, einen DSQ-8- Empfänger von ACT und 1100er Hecells. Damit

fliegt das Modell länger

als der Senderakku hält.

Noch was zu den Servokabeln: Oft liest man, dass man nur kleine Einschnitte dafür machen soll. Das hat den Nachteil, das man das Servokabel

nicht mehr

entfernen kann, ohne die Bespannung zu zerstören. Ich schleife deswegen immer Kabelschächte ins EPP, die von der Grösse

her ausreichen, um das Kabel samt

Stecker durchzuziehen. Das vereinfacht den Servoaustausch sehr. Die Kabelschächte werden mit

einem Streifen Strape abgedeckt und sind nach dem Bespannen

unsichtbar. Erfahrungsgemäss fallen Servos immer beim besten Hangwind

aus. Mit derartigen Schächten kann man schnell ein neues Servo einbauen, ohne

irgendwelche Servokabellötereien nötig zu haben.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Hier gehts weiter!

|