|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Startseite

|

|

|

|

|

|

|

|

|

|

CD-R

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Natürlich abdrehfaktormäßig selbstgedreht!

Inspired by:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Seite 2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

"Chipslette"

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

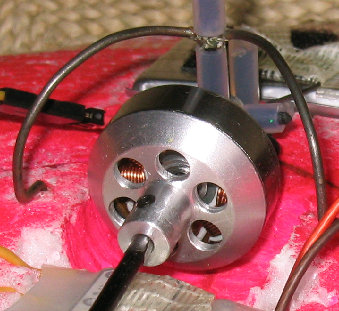

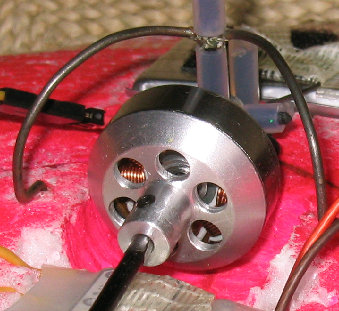

So, dass wurde auch langsam mal Zeit! Bei einem selbstgebauten Flieger darf auch der selbstgebaute Motor nicht fehlen. Und

damit Ihr wisst wie das

gehen soll habe ich hier mal eine Drehanleitung aufgestellt; so etwas fehlt nämlich großteils bei vielen

sonstigen Anleitungen. Vielen Dank noch an die

Akaflieg Braunschweig und das Strömungsmechanikinstitut, wo ich die Teile

drehen durfte.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Akaflieg

|

|

|

Strömungsmechanik- Institut

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Motor-

Teile

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Drehen des

Rückschlussrings

|

|

|

|

|

|

|

|

|

|

|

|

Toolz zur Motorberechnung

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Plan 22,7mm

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Plan 25mm

|

|

|

|

|

|

|

|

|

|

|

Der Rückschlussring dient dazu, um die Magnetfeldlinien zu leiten und so eine Rückschluss zwischen den Magneten

zu ermöglichen, was deren Kraft

erhöht. 2 Dinge sind hierbei zu beachten: Die Dicke und das Material. Die Dicke ist dann

ausreichend, wenn von außen keine Magnetkraft mehr festzustellen ist,

also keine Büroklammern o. Ä. mehr am Rückschlssring

festkleben. Als Material nimmt man Stahl mit einem möglichst hohen Eisenanteil, also wenig

Legierungselementen. Chrom-

oder Edelstahl verschlechtert die Wirkung, weil die Legierungselemente nicht ferromagnetisch sind. Wasserrohr

oder normaler St12 oder

St37 sind optimal geeignet.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Falls man kein Rohr aus dem entsprechenden Material

bekommen kann, muss man Vollmaterial aufbohren.

Das ist mühsam und dauert lange :-(

Also seht zu dass Ihr Rohre bekommt.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Das Innendrehen ist der nervigste Teil der Herstellung.

Besonders zum Schluss muß man in sehr kleinen Schritten

vorgehen, weil der lange

Innendrehmeißel sich sonst

gerne durchbiegt.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Beim Abstechen ist darauf zu achten, dass die Drehzahl

reduziert wird. Die vordere ringförmige Planfläche

kann vor dem Abstechen mittels Feile und

Dreikantschaber

entgratet werden. Der beim Abstechen entstandene

Grat wird mit einer (Rund-) Feile beseitigt.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fertig ist der Rückschlussring! Falls er nicht sofort verarbeitet wird, sollte man ihn zur Rostvermeidung

leicht einölen.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Drehen der

Aluglocke

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Alu bei

eBay

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Hierbei ist eigendlich jede Art von Alu geeignet, solange es sich nicht um Guss handelt. Falls man kein Rundmaterial

günstig aus der Restekiste in der

Firma abgreifen kann, muss man es von den Leuten kaufen, die das tun und dann

bei eBay anbieten.

Da ich beim Drehen der Glocke meine DigiCam vergessen habe, müsst ihr Euch die Grafiken angucken, um zu verstehen,

was ich meine. Diese sind nicht immer

maßstabsgeteu.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Als erstes muss man das Rundmaterial planen und auf den selben Durchmesser des Rückschlussrings längsrunddrehen.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Danach dreht man vorne den Absatz, an dem die Glocke nachher eingespannt wird. Diesen kann man, falls man ihn zu groß

findet, nach der Fertigstellung

der Glocke wieder kleiner drehen. Für die Fase dreht man entweder den Drehmeißel oder

den Obersupport der Drehbank. Beim Abstechen lässt man 2-3mm

Material zur Sicherheit stehen, damit die Glocke nicht

zu kurz wird.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Danach wird die Glocke umgespannt. Alle folgenden Arbeitschritte

geschehen in dieser Aufspannung.

Die Rückseite wird zuerst auf das vorgegebene Maß abgeplant. Danach

wird mit einem Drehmeißel mit minimalem Schneidenradius (HSS)

der Absatz für den

Rückschlussring gedreht. Wer eine Presspassung

zustande bringt, ist gut dran. Alle anderen sollten wenigstens allzu

großes Spiel vermeiden.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Für den nächsten Arbeitschritt brauchen wir einen

selbstgefertigten Drehmeißel. Diesen kann man

entweder aus HSS oder auch aus normalem

Federstahldraht

herstellen. Hierzu wird der Draht mit etwa 8mm

Durchmesser auf die Hälfte der Dicke abgeschliffen.

Nun verden vorne 2 Fasen mit 2x45° angeschliffen.

Hierbei ist auf den Freiwinkel zu achten wie er

auf den linken Bild zu sehen ist.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nun wird die Innenkontur der Glocke gedreht. Durch die Fasen am Drehmeißel

entstehen die Fasen der Glocke ganz von selbst. Der wirre Pfeil hat seine

Berechtigung, der er stellt genau die Bewegung dar, welche im optimalen

Fall gemacht wird. Der Kegel in der Mitte liegt genau 2mm hinter der im vorigen

Schritt

gedrehten Planfläche. Auf diese wird der Drehmeißel angenullt,

während der Schlitten auf Anschlag steht. Nun wird der Drehmeissel mit

dem Obersupport 2mm nach

vorne gefahren. Man dringt in das Material

ein und fährt den Meißel Richtung Mitte, so dass die Planfläche des Kegels

geschaffen wird. Man fährt nun mit den

Schlitten zurück und dreht den

Meißel mit dem Obersupport 4mm nach vorne. Nach dem vollständigen Eintauchen

fährt man den Meißel zuerst nach außen, bis der

passende Innendurchmesser

erreicht ist. Nun wird er nach innen gefahren, bis der gewünschte Durchmesser

des Kegels erreicht ist.

|

|

|

|

|

|

|

|

|

|

|

|

Beim Bohren wird zuerst mit einem Zentrierbohrer gearbeitet. Danach wird mit 2,8mm vorgebohrt. Nun wird die Bohrung mit einer

3H7 Reibahle passend

aufgerieben. Falls man keine Reibahle hat, nimmt man eine normalen 3mm- Bohrer. Trotzdem sollte genauso

vorgebohrt werden wie beim Reiben.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Seite 2

|