|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

RipOff

|

|

|

Startseite

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Mal ein bißchen was Anderes...

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

53, 54, 61

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Der Plan:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Seite 2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

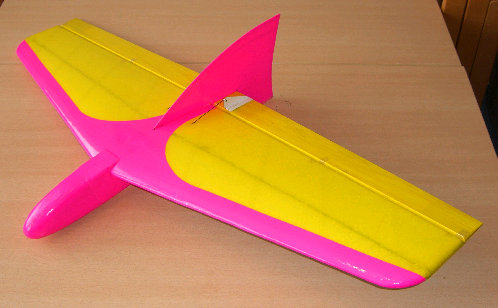

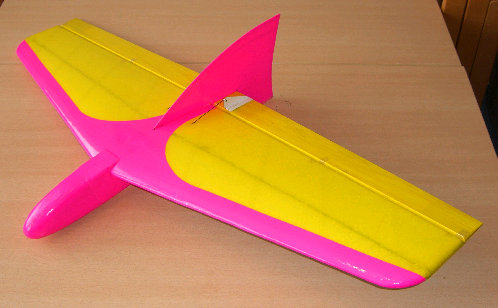

Das Ergebnis:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Der RipOff ist den Modellen Weasel und Dachs nachempfunden, daher der Name. Da ich schon viel Gutes

über Bretter gehört habe und auch den Pluto in guter

Erinnerung habe, wollte ich diesmal ein Brett bauen.

Als Einsatzspektrum war die Lücke zwischen Freebaze_NT und Combat- Zack geplant. Mittlerer bis

stärkerer

Wind also, wo normale Zacks etwas zu schwer sind und der Freebaze schon ein wenig zu leicht

ist.

Als Profil wurde daher das PW106 gewählt, das zwar nicht besonders im Rückenflug punktet, aber dafür

in fast allen anderen Situationen kaum zu

schlagen ist. Idealerweise können für den RipOff die Schneiderippen

des Freebaze_NT genommen werden. Wer bei starkem Wind Kunstflug betreiben möchte, solle

den

RipOff mit dem PW75 ausstatten und eine Ballastkammer vorsehen.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Die Flächen

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

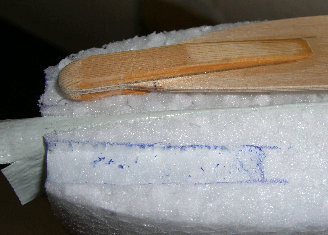

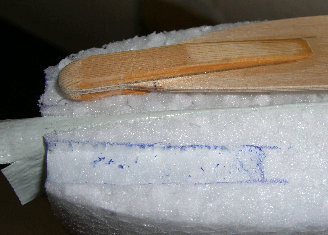

Styroschneiden

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Die Flächen werden aus EPP RG20 geschnitten, wie es in der entsprechenden Rubrik erklärt wird. Schränkung

gibt es nicht. Nach dem Glattschleifen und

Abrunden der Randbögen werden die Vertiefungen für den

Doppelholm in die Flächen gebrannt.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

EPP-

Bearbeitung

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Die Mittelrippe

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Die Mittelrippe wird aus 1,5mm Sperrholz erstellt. Vorne werden zusätzlich Kiefernleisten beidseitig

aufgeklebt, um eine Nase zu schaffen, welche

später in den Rumpf greifen wird. 25mm von der Scharnierkante

entfernt wird, ähnlich wie beim AGGGRO, zusätzlich ein Stückchen Bowdenzugrohr senkrecht mit

Kevlarschnur angenäht und verklebt, welches später den Stift zur Leitwerksbefestigung aufnehmen

wird. Mit PU- Schaumkleber oder UHU-Por wird die Mittelrippe

zwischen die Flächenhälften geklebt.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

AGGGRO

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Der Holm

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Beim RipOff kommt ein fortschrittliche Doppelholm aus 3mm CFK Stäben zum Einsatz. Aufgrund der

geringen Pfeilung des Holms können die Stäbe ohne

Verbinder in der Mitte einteilig verbaut werden.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Holmbau

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

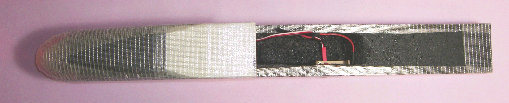

Die Scharnierkante

|

|

|

|

|

|

|

|

|

|

|

|

|

Bei EPP- Flächen ist es schwierig, eine scharfe Scharnierkante zur Befestigung der Ruder herzustellen.

Deshalb behelfe ich mir seit einiger Zeit mit

folgendem Trick: Vor dem Abtrennen der Stücke der EPP-Flächen,

welche später durch Holzruder ersetzt werden, wird entlang der geplanten Scharnierlinie ein

30° schräger

Schnitt ins EPP (Messer) und die Mittelrippe (Minitrennscheibe) gemacht. In diesen wird ein 3x0,5mm

CFK- Flachprofil (Shockflyer-

Profil) eingeklebt. Beim RipOff geht mussten 2 Profile überlappend

verklebt werden, da über die komplette Spannweite eine durchgehende Scharnierlinie

hergestellt

werden sollte. Das CFK- Profil dient nun als Anschlag für den Styroschneidedraht, mit dem das hinter

dem Profil befindliche Material abgetrennt

wird.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nachdem das hintere Stück der Mittelrippe abgesägt wurde, wird das Profil von Klebstoffresten befreit

und die hintere Schnittläche vorsichtig

glattgeschliffen.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ruderbau

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Servoeinbau

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

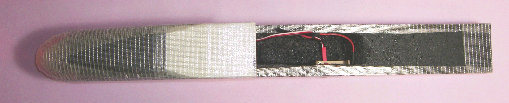

Tapen & Bespannen

|

|

|

|

|

|

|

|

|

|

Bewusst wurde beim RipOff auf Gewichtseinsparung geachtet, so dass nur das notwendigste Tape

verwendet wurde. Bespannt wurde mit Orastick und AS-

Film.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ruderanlenkungen

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rumpfbau

|

|

|

|

|

|

|

|

|

Aufgrund der geringen Pfeilung von Brettern müssen sie mit einem Rumpf ausgestattet werden, um den Schwerpunkt passend

auswiegen zu können. Nur so

kannman den Empfängerakku weit genug vorne unterbringen. Der Rumpf des RipOff besteht

aus EPP RG45. Es ist schwarz, weil ich vergessen habe, ausdrückliche

weißes EPP zu bestellen. Er ist 50mm breit. Es ist sinnvoll,

sich zuerst eine Papierschablone zu zeichen. Nur so kann die nötige Präzision aufgebracht

werden, damit Fläche und Rumpf

nahrlos aufeinanderpassen. Als Zeichenhilfe für die Kontur des Rumpfrückens, wo die Fläche aufliegt, nimmt man die

untere

Schneiderippe. Nachdem die Schablonenkontur auf die EPP- Platte übertragen wurde, wird der Rumpf mittels

Dekupiersäge ausgesägt. Der mühsame Teil der Arbeit

besteht darin, den Rumpf mittels Cuttermesser und Schleifblock

in eine schöne Form zu bringen. Ist dies geschafft, wird die Rumpfoberfläche mit Bügeleisen

und Backpapier glattgeschmolzen.

Der vordere Teil des Rumpfes wird nun ausgehöhlt, indem ein erhitztes Aluvierkantrohr (Baumarkt) von der

Flächenauflage

aus nach vorne durch das EPP geschoben wird und einen Freiraum ausbrennt. Das Rohr sieht so aus wie die runden Rohre

zum Wurflochausbrennen. Im Bereich

der Flächenauflage wird ein rinnenförmiger Schacht zur Aufnahme von Schalter,

Empfänger und Steckern geschaffen. Auch eine Aussparung für die

Flächennase muss geschaffen werden.

Vor dem Betapen wird Sprühkleber als Haftvermittler eingesetzt. Ein Stück Doppelstegmaterial im Bereich der Flächennasenaufnahme

des Rumpfes

verhindert ein Hochbiegen des dünnen EPPs hier. Direkt vor der Nasenleiste sollten einige Lagen Strape um

den Rumpf gewickelt werden, um ein Herausreißen der

Fläche bei Crashbelastung zu verhindern.

|

|

|

|

|

|

|

|

EPP-

Bearbeitung

|

|

|

|

|

|

|

|

|

|

|

EPP-

Wurflöcher

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Auf der linken Seite wird der

Schalter und die Klinkenstecker-

Ladebuchse eingebaut.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

RC- Technik

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Auf der Unterseite lässt sich der 1,5mm Birkensperrholzstreifen erkennen, der zur Montage des Katapulthakens

dient.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Weiter zu Seite 2

|